Tira de coure estanyatés un material metàl·lic amb una capa d'estany a la superfície de la tira de coure. El procés de producció de la tira de coure estanyada es divideix en tres passos: pretractament, estanyat i posttractament.

Segons els diferents mètodes de recobriment d'estany, es pot dividir en galvanoplàstia i recobriment per immersió en calent. Hi ha diferències entre la tira de coure estanyat electrodepositat i el recobriment per immersió en calenttira de coure estanyaten molts aspectes.

I. Principi del procés

1) Estanyatge per galvanoplàstia: utilitza el principi de l'electròlisi per utilitzar eltira de courecom a càtode i estany com a ànode. En la solució de galvanoplàstia que conté ions d'estany, els ions d'estany es redueixen i es dipositen a la superfície de la tira de coure per formar una capa estanyada mitjançant l'acció del corrent continu.

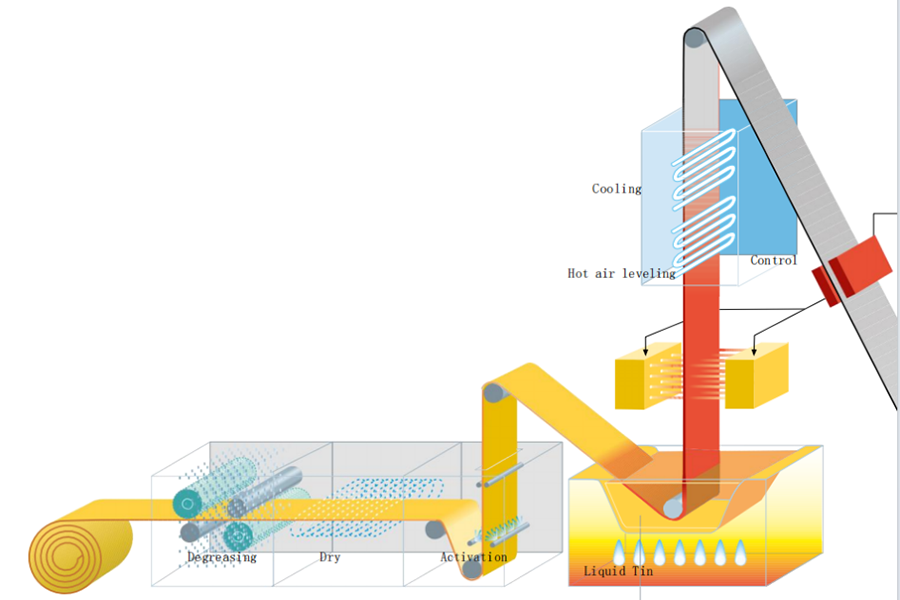

2) Estanyat en calent: consisteix a submergir eltira de coureen líquid d'estany fos. Sota certes condicions de temperatura i temps, el líquid d'estany reacciona física i químicament amb la superfície de la tira de coure per formar una capa d'estany a la superfície de la tira de coure.

II. Característiques del recobriment:

1) Uniformitat del recobriment

A) Estanyatge galvanitzat: la uniformitat del recobriment és bona i pot formar una capa d'estanyatge uniforme i delicada a la superfície de latira de coureEspecialment per a tires de coure amb formes complexes i superfícies irregulars, també pot cobrir bé, cosa que és adequada per a escenaris d'aplicació amb alts requisits d'uniformitat del recobriment.

B) Estanyat en calent: la uniformitat del recobriment és relativament deficient i es pot produir un gruix desigual a les cantonades i les vores deltira de coureNo obstant això, en algunes ocasions en què els requisits d'uniformitat del recobriment no són particularment estrictes, l'impacte és petit.

2) Gruix del recobriment:

A) Estanyatge per galvanoplàstia: el gruix del recobriment és relativament prim, generalment entre unes poques micres i desenes de micres, i es pot controlar amb precisió segons les necessitats específiques.

B) Estanyat per immersió en calent: el gruix del recobriment sol ser més gruixut, generalment entre desenes de micres i centenars de micres, cosa que pot proporcionar una millor resistència a la corrosió i al desgast.tires de coure, però pot no ser adequat per a algunes aplicacions amb restriccions estrictes de gruix.

III. Eficiència de la producció

1) Galvanització amb estany: El procés de producció és relativament complex i requereix múltiples processos com ara el pretractament, la galvanització i el posttractament. La velocitat de producció és relativament lenta i no és adequada per a la producció a gran escala i d'alta eficiència. Tanmateix, per a algunes necessitats de producció personalitzades i de lots petits, la galvanització amb estany té una bona adaptabilitat.

2) Estanyatge en calent: El procés de producció és relativament senzill. El procés d'estanyatge es pot completar submergint eltira de coureen el líquid d'estany. La velocitat de producció és ràpida i pot satisfer les necessitats de la producció a gran escala.

IV. Força d'enllaç:

1) Galvanització amb estany: la força d'unió entre el recobriment i eltira de coureEl substrat és fort. Això és degut a que els ions d'estany formen enllaços químics amb els àtoms de la superfície de la tira de coure sota l'acció del camp elèctric durant el procés de galvanoplàstia, cosa que dificulta que el recobriment es desprengui5.

2) Estanyatge en calent: la força d'unió també és bona, però en alguns casos, a causa de la reacció complexa entre el líquid d'estany i la superfície deltira de coureDurant el procés de recobriment en calent, poden aparèixer alguns porus o defectes minúsculs que afecten la resistència de l'adhesió. Tanmateix, després d'un posttractament adequat, la resistència de l'adhesió del recobriment en calent també pot complir els requisits de la majoria d'aplicacions.

V. Resistència a la corrosió:

1) Estanyatge per galvanoplàstia: A causa del recobriment prim, la seva resistència a la corrosió és relativament feble. Tanmateix, si el procés de galvanoplàstia es controla correctament i es realitza un posttractament adequat, com ara la passivació, la resistència a la corrosió de latira de coure estanyattambé es pot millorar

2) Estanyat en calent: el recobriment és més gruixut, cosa que pot proporcionar una millor protecció contra la corrosió per a latira de coureEn condicions ambientals dures, com ara ambients amb gasos humits i corrosius, l'avantatge de resistència a la corrosió de la immersió en calenttira de coure estanyatés més evident5.

VI. Cost

1) Estanyatge per galvanoplàstia: la inversió en equips és relativament petita, però a causa del procés de producció complex, consumeix més electricitat i reactius químics, i té uns requisits elevats per a l'entorn de producció i els operadors, de manera que el cost de producció és relativament elevat.

2) Estanyatge per immersió en calent: la inversió en equips és gran i cal construir forns d'alta temperatura i altres equips, però el procés de producció és senzill i el consum de matèries primeres és relativament petit, de manera que el cost unitari pot ser relativament baix en la producció a gran escala.

Triar untira de coure estanyatadequat per al vostre escenari d'aplicació requereix una consideració exhaustiva de múltiples factors com ara les propietats elèctriques, les propietats mecàniques, la resistència a la corrosió, el procés de producció, el cost i la protecció del medi ambient. Segons les necessitats específiques, valoreu els avantatges i els inconvenients de tots els aspectes i trieu el més adequattira de coure estanyatper garantir el rendiment i la qualitat del producte.

Data de publicació: 18 de setembre de 2024